基于VUMAT的复合材料层合板冲击损伤研究分析

*李根生 张宪政

(江西洪都航空工业集团有限责任公司 江西 330024)

近年来,复合材料层合板的冲击损伤研究在工程领域得到了较大的发展。因其独特的结构特点,复合材料层合板在受到冲击载荷作用时,其内部极易引起程度不一的损伤。在冲击能量较小时,板材表面未明显变化,但在其内部却已经出现了各种损伤。这些损伤会影响复合材料的性能,在材料使用过程中带来了潜在危害。对于模拟复合材料的低速冲击情况各层合板的损伤情况,国内外多位学者基于数值分析理论建模,提出了多种不同的材料本构关系和破坏准则。C.T.Sun[1]使用虚裂纹闭合技术,分析含预制分层的复合材料梁在一定的冲击载荷下可能会发生的分层扩展。D.Gao等人[2]基于Mindlin板单元的有限元模型,使用二维板单元对准各向同性层合板的低速冲击损伤情况进行了分析和研究。Zheng等人[3]用两层Mindlin板单元来模拟脱层的情况,在Mindlin板的基础上修改一阶剪切变形理论使其更加符合实验条件和实际情况。Collombet等[4]在基于平均应力的损伤准则的条件下计算复合材料损伤情况和处理相关冲击造成的力学性能下降以及利用临界力准则分析分层扩展情况,使用Mindlin板进行三维建模,得到了应力、应变的信息。温卫东、徐颖、崔海坡等人[5]用ANSYS软件,采取材料参数折减法,进行了复合材料损伤分析,同样也与实验结果高度符合。国内外学者的多项研究结果表明,有限元法在复合材料设计分析过程中起到了重要的作用。对复合材料结构进行有限元数值计算有比较成熟的软件分析系统,如ABAQUS、NASTRAN、ANSYS等。

本文基于ABAQUS有限元数值仿真平台,考虑到在低速冲击情况下材料性能的特点,依据材料试验结果设计VUMAT子程序建立了复合材料板的冲击本构关系,采用Tsai-Wu失效准则,对低能量弹头冲击(重量为250g,冲击速度为10m/s)开展了复合材料层合板冲击损伤分析探讨。提出并建立了一种在复合材料层合板的冲击损伤数值分析方法。

层合板是多层的单层板按照一定的纤维角度铺层的材料,详见图1。

图1 复合材料铺层

复合材料层合板是各向异性的非均质材料,其中层合板的非均质性主要是厚度方向的非均匀性,每一层合板中纤维与基体材料通常为异性材料。冲击实验用层合板共6层,铺层纤维的方向为0°、45°、-45°、90°交错,内外表面为无捻粗纱布浸润环氧树脂,保证层合板厚度为2.0mm。采用单层高精度铺贴和定量刷胶工艺,在常温条件下固化成型制作板材。在模具表面施涂上一层脱模剂涂一层黏度为0.3~0.4PaS的热固性树脂和一层玻璃纤维增强材料,纤维增强材料使用无捻粗纱布,然后逐层按玻璃纤维方向,按不同角度进行高精度铺贴。

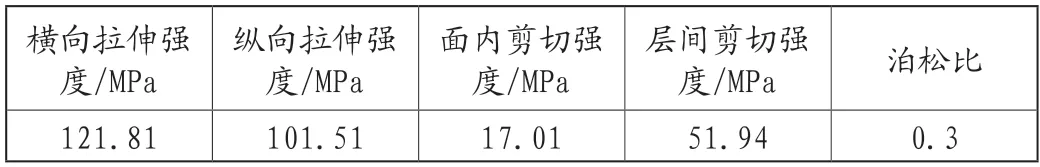

测试材料性能参数时,将复合材料层合板裁剪为若干个标准试样,再使用万能试验机测量成型后层合板的弹性模量、拉伸强度和压缩强度。对玻璃纤维增强复合材料层合板试验件的横向和纵向进行实验,测试材料性能见表1,横向和纵向强度有一定差别,应与加工分散性有关。经过一系列研究发现玻璃纤维增强环氧树脂层合板的力学性能先会随着纤维含量增加而增强而后会有所下降。在使用的玻璃纤维增强材料较少时,层合板的力学性能变化并不明显,但在纤维含量到达50%时,层合板得到相对比较好的综合力学性能。由于纤维和基体界面结合,基体能限制纤维的变形,而纤维也阻挡着基体发生变形,从而更好的强化复合材料。如果纤维含量太多,势必造成树脂的量不足使有一些部分纤维不能被树脂充分浸润,使得材料中留下了许多结合较弱的界面。当材料受力时,这些界面容易失效导致性能下降。

表1 整体层合板材料性能

在进行力学性能分析时,需要考虑层合板的耦合效应,即层合板因受到冲击使其中一层或数层受到一定程度的损伤,还有未受到损伤的部分能够继续承担载荷,所以耦合效应使得层合板具有更好的抗冲击性能。层合板受到载荷时,单层的受力情况会不相同,在施加载荷的过程中,达到极限应力的单层会发生损坏,材料刚度发生了变化,如继续施加载荷其他的单层会不断的被破坏以致完全受损。基体失效主要可分为基体开裂和基体挤裂(基纤剪切),其中基体开裂的损伤判据表达式为:

式中,系数Fi和Fij称为应力空间的强度参数。

复合材料层合板在受到冲击载荷时,其内部极易引起大量且程度不一的损伤。在受到低能量冲击时,板材表面可能没有明显变化但在其内部却已经出现了或可能出现了各种损伤。这些损伤会影响复合材料的性能,而且这些损伤会使材料在使用过程中存在巨大的潜在危害。研究复合材料低速冲击问题,尤其是用有限元数值方法进行分析,能够有效的让复合材料规避这些风险。冲击产生的能量使接触表面受到压缩,能量会沿着厚度方向扩大损伤范围和损伤程度,当能量到达板材背面时,会发生更加复杂的反应,其会像振动波一样发生干涉,使冲击能量得到加强,会引起复合材料局部的屈服以及损坏。通常条件下,冲击造成的细小的裂纹会按照规律扩散。

复合材料层合板在使用过程中会受到或大或小冲击,不同的冲击蕴含的能量不同,对层合板会造成不同的损伤效果。随着在实验过程中不断增加冲击能量,层合板外表面形状和性质也会发生改变。依照冲击能量从小到大时损伤的外部形貌可分类为:纯弹性过程(此时能量小于临界值)、细微损伤(此时裂纹肉眼不可见)、可视裂纹、穿透裂纹。从材料损伤的内部原因分类为:增强材料拉伸失效,增强材料压缩失效,基体材料拉伸剪切失效,基体材料压缩剪切失效,层合板分层失效,其中损伤的主要形式是基体拉剪失效和分层失效。

使用气压喷射冲击机开展了质量为250g,冲击速度为10m/s,弹丸对复合材料层合板冲击损伤实验,冲击点与0°铺层方面先接触,5个冲击点的形貌见图2,层合板冲击内外、表面有轻微表面损伤,但未发生穿透性损伤。

图2 冲击实验试验件形态

ABAQUS包括隐式和显示两个模块,在数值分析计算时,可通过子程序来扩展主程序的功能,子程序接口和应用程序接口功能强大而且使用灵活,可通过用户代码实现。子程序VUMAT是ABAQUS显示模块下材料提供给用户自定义特种材料属性的FORTRAN程序接口,用户能定义ABAQUS材料库中没有设定的材料模型,构建特殊材料本构关系,使用关键词“USER MATERIAL”表示定义用户材料属性[6]。VUMAT子程序流程图详见图3。

图3 VUMAT子程序流程图

在设定计算参数中须遵守VUMAT书写格式,主程序与VUMAT之间存在数据交换传递共享变量,避免引起冲突。VUMAT子程序中规定了变量名和数组含义,部分VMAT变量名和含义见表2,部分数组的名称和含义见表3。

表2 变量名及其含义

计算中,将层合板实验得到的拉伸和剪切材料参数(详见表1),赋予按表3所示对应的数组。可以更为真实的对应一定工艺条件下加工的层合板材料数据,使计算结果符合实际情况。

表3 数组名及其含义

建立的有限元模型在ABAQUS中计算,材料子程序VUMAT输入FORTRAN程序语言格式的执行语句,是用户自定义特殊材料属性ABAQUS提供的接口。Tsai-Wu提出的损伤准则代码示例如下:

有限元计算各纤维方向铺层应力云图详见图4,层合板内、外表面损伤情况详见图5和图6。

图4 各纤维方向铺层应力云图

有限元分析结果内外表面出现了单元删除即出现了损伤,详见图5和图6。内部4层铺层未发生单元删除现象,详见图4。有限元计算与实验验情况基本一致,层合板冲击内外、表面有轻微表面损伤,但未发生穿透性损伤,详见图2。

图5 有限元模拟复合材料层合板受低速冲击外表面损伤示图

图6 有限元模拟复合材料层合板受低速冲击内表面损伤示图

本文以复合材料层合板受低能量冲击破坏机理研究为基础,提出了基于Tsai-Wu失效准则设计VUMAT子程序建立复合材料的材料本构模型;

以此为条件通过材料实验得到的数据开展复合材料有限元冲击损伤分析;

初步验证了方法的可行性。

本文以ABAQUS软件及VUMAT子程序为基础,模拟复合材料层合板的冲击过程,板的实际状态计算结果与相应冲击实验情况基本吻合,验证了本文建立复合材料层合板冲击损伤数值分析方法的可靠性,为后续工程研究打下了基础。

猜你喜欢 合板铺层子程序 铺层对复合材料层合板力学性能影响的研究西安航空学院学报(2021年3期)2021-10-14沥青路面塑性基础铺层的应力影响有限元分析中国公路(2019年19期)2019-10-23复合材料风扇叶片铺层设计方法研究航空发动机(2018年3期)2018-06-23卫星天线复合材料框架的铺层优化设计北京航空航天大学学报(2017年5期)2017-11-23层合板上层建筑侧壁抗空爆性能研究舰船科学技术(2016年1期)2016-02-27浅谈子程序在数控车编程中的应用中国科技纵横(2015年2期)2015-11-05FIBERSIM软件在工字梁铺层设计上的应用教练机(2015年2期)2015-04-03湿热环境对CCF300复合材料层合板的载荷放大系数影响装备环境工程(2015年4期)2015-02-28单钉机械连接孔边应力及失效分析教练机(2014年3期)2014-12-02子程序在数控车加工槽中的应用探索科学中国人(2014年16期)2014-11-20