软包电池组的冷却结构设计及热仿真优化

彭连兵,吴炜烽,晏裕康,徐建全

(福建农林大学机电工程学院,福建福州 350108)

电动汽车的续航里程一直制约着其快速发展,并且国内新能源汽车补贴政策对电池能量密度提出更高要求,所以更高能量密度的锂离子电池将会被生产应用。软包锂离子电池凭借其能量密度高、安全性好、内阻低等优点,在电动汽车的应用也逐渐增多,因此对其进行热管理系统设计将是必要的。

目前的电池热管理方法主要是空气冷却、液体冷却和相变冷却。由于空气冷却散热系统受外界环境温度影响较大,且电池温度均匀性较差,一般运用于混合动力汽车上。相变冷却热管理系统虽能很好地缓解电池内部的温升,降低电池的温度差异,但是其会增加电池模组的体积与质量,且目前尚未应用于汽车上。液体冷却因其较高的热导率和比热容,较空气冷却有更好的冷却能力。CHEN SQ 等[1]设计了一款具有微通道的液冷结构,可以实现电池在0.5C、1.0C和1.5C放电倍率下最高温度保持在26、32 和40 ℃之内。WANG HT等[2]研究了冷却液流速与冷却方式对电池温度的影响,发现在一定流量范围内,提高冷却液流速能很好降低电池最高温度,并且相较于串行冷却,并行冷却能改善电池的温度均匀性。DONG F 等[3]研究了液冷板的长度、宽度和高度三个参数对冷却效果的影响,发现增加流道的长度和宽度能将电池的最高温度控制在40 ℃内,温差在2.5 ℃以下,而高度对温度的影响不大。闵小滕等[4]等针对圆柱形电池设计了波形扁管,分析了冷板的通道数和接触角对电池散热的影响,结果显示增大接触角可以很好地降低电池的最高温度和改善温度均匀性。

本文采用液冷板加导热片进行软包电池冷却,此方案结构较为紧凑且经济性好。之前的学者对软包电池的热管理研究较少,且大部分研究仿真分析时直接将电池与冷板接触,增加了传热面积,这与实际并不相符,且忽略了导热硅胶垫的热阻。因此,对软包电池组进行合理的热仿真,对后续的整车应用有重要意义。

1.1 电池热物性参数的确定

本文研究的是某公司生产的17.5 Ah 软包三元锂离子电池,根据电池的质量和体积,计算出电池的平均密度为1 070 kg/m3;

然后采用瞬态平面热源法,测得电池沿水平方向和厚度方向的导热系数分别为18.02 和1.09 W/(m·K);

最后用加速量热仪,测得电池单体的比热容为950 J/(kg·K)。

1.2 电池生热模型的建立

由简化的Bernardi[5]生热速率模型可知,电池的生热主要由可逆热和不可逆热组成,而这两部分与电池的内阻、开路电压和温度有关。式(1)与(2)分别描述了电池的不可逆热与可逆热。

式中:qirr为不可逆热,W;

qre为可逆热,W;

I为电池工作电流,A;

Uocv为电池开路电压,V;

U为电池端电压,V;

R为电池的内阻,Ω;

T为电池的温度,K。

采用混合脉冲功率性能放电测试(HPPC)实验,得到不同放电倍率下内阻随SOC变化的关系曲线,得到其多项式为:

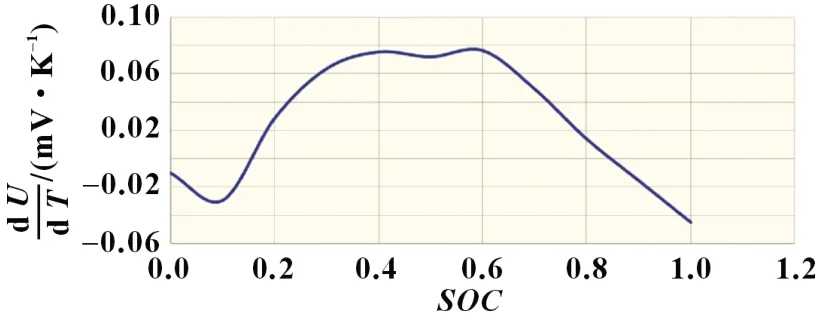

之后,在初始环境温度为25 ℃时,测得不同SOC下开路电压与温度的关系,如图1 所示。在电池放电时,熵热系数大于零,此时表现为吸热;

熵热系数小于零时,表现为放热。多数论文都将电池的熵热系数看作定值,这就可能造成一定误差。

图1 熵热系数

本文在电-热耦合模型的基础上,通过实验测定电池的内阻、熵热系数随SOC和温度的变化,用拟合函数的方法进行建模仿真,得到其生热速率公式:

式中:Ro为欧姆内阻,Ω;

Rp为极化内阻,Ω;

I为电池工作电流,A;

T为电池的温度,K;

V为电池单体的体积,m3。

将式(4)进行编程后,使用Fluent 软件模拟不同放电倍率下电池生热随SOC的变化情况。

1.3 实验与仿真的对比分析

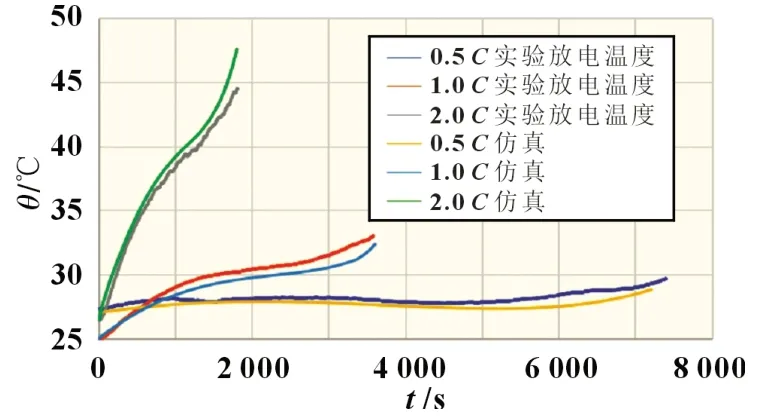

将电池表面的温度监测点数据随放电时间变化拟合成曲线,与实验数据对比分析,如图2 所示。从图中可以看出,实验与仿真的曲线趋势一致,在0.5C放电倍率下,实验与仿真的温差小于0.5 ℃;

1.0C放电倍率下,温差小于1 ℃;

2.0C放电倍率下,温差小于3 ℃。在不同放电倍率下,仿真的电池温度与实验值在放电前期、中期和后期基本一致,误差不超过1 ℃,只有到了放电末期,由于电池的内阻激增,温度相差较大。实验与仿真的结果验证了该电池生热模型的准确性,为后续的热管理设计做基础。

图2 实验与仿真温度对比

2.1 液冷板结构的优化

该电池包最初采用的串并联的冷板布置形式(如图3 所示),仿真得到其进出口压差为45 kPa,会导致水泵的功率较大,且各冷板上的电池温差较大。因此,将液冷板改进为5 块冷板并联形式,进出口的边界条件不变,分析了5 种不同的流道结构对应的压力与温度分布情况。a 为整体式流道,b 为整体式流道变形,c 为单流道汇流,d 为S 型流道-进出水口同侧,e 为S 型流道-进出水口异侧,如图4 与表1 所示。对不同方案的流道布置进行流场和温度场的仿真,以压差×最高温度作为评价指标之一,其值要尽可能的低。发现方案d 的乘积最大,首先将其排除。其次,方案b 的温度最高,较其他方案高出3 ℃左右,也将其排除。因此,在方案a、c 和e 中进行选择。虽然方案a、c 的压差×最高温度值较方案e 低,但是方案e 的温度是三者中最低的,且其冷板的布置形式更便于加工。经过综合分析,方案e 较优,其布置形式能够有较低的电池温度和较小的压差。

图3 液冷流道分布

图4 不同流道结构

表1 不同方案的对比

针对方案e,考虑了流道宽度、扰流柱大小与排布等结构参数对液冷板压差及电池温升的影响,采用正交实验的方法,挑选出不同结构参数对液冷板的影响,采用L16(43)的正交表,如表2 所示。根据表2 的计算结果,得到影响压差的因子重要顺序为A>C>D>B,影响最高温度的因子重要顺序为A>D>C>B,可以看出A 因子的影响因素最大。其中,压差最小的方案为A3B1/B2C1D1,温度最低的方案为A1B1C3D3,两评价指标的方案不一致,需进行综合考虑。最终选择A2B1C2D2,这样既保证了较小的压降,也降低了最高温度。

表2 四因素三水平分布表

2.2 导热片厚度对电池温升的影响

由于软包电池四周有铝塑封边,不利于与液冷板直接接触,所以在模组成形后,采用电池单体间夹一块导热片,然后将热量传递到液冷板上。导热片的初始厚度设置为0.3 mm,然后逐渐增加到1 mm。从图5 可以看出,电池的最高温度随着导热片的厚度增加而降低,但是厚度增加到一定程度,电池温度变化不大。厚度从0.3~0.6 mm 时,每增加0.1 mm,电池温度下降0.5 ℃,而再增加厚度,电池温度下降不明显。因此,电池导热片的厚度应该在0.3~0.6 mm 区间选择,考虑到整体布局和散热效果,最终选择0.5 mm 的导热片。

图5 电池温升随导热片厚度变化的曲线

2.3 导热硅胶垫对电池温升的影响

在很多文献的电池热管理设计中,都未考虑或者忽略导热硅胶垫对电池温升的影响,将电池与冷板的接触考虑为紧密接触,而实际上两者存在间隙,有较大的空气热阻。目前,导热硅胶垫的导热系数范围为0.8~8.0 W/(m·K),本文取其导热系数为2 W/(m·K),厚度为1 mm。从图6 可知,考虑硅胶垫的热阻时,电池的温度上升了近1 ℃,这对仿真结果有较大影响,不能忽略。

图6 有无热阻的对比曲线

针对单冷板及4 个8P5S 模组构成的电池液冷系统,简化其三维模型,如图7 所示。将极耳生热忽略,去除电池的支架、框架等与传热路径无关的零件,电池的传热路径为电池单体到导热片,导热片到硅胶垫,硅胶垫到液冷板,液冷板与冷却液进行热交换。

图7 电池模组简化图

3.1 不同冷却液流速下的电池温度分布

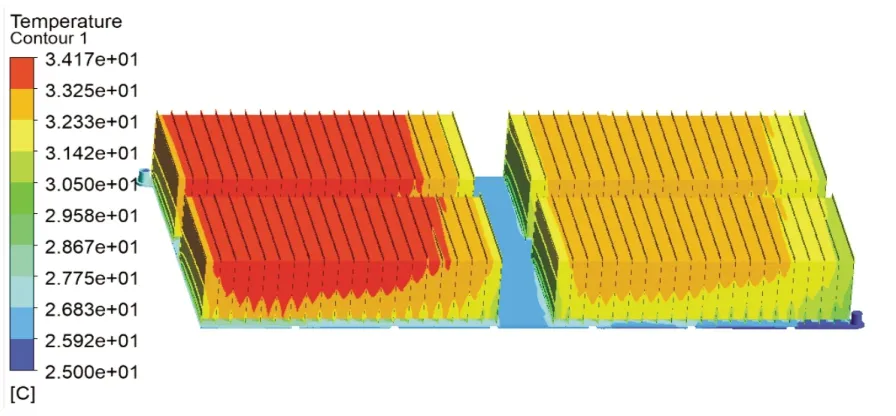

由于冷却液的流速与电池的整体温度紧密相关,合适的入口流速有利于对电池包快速的降温并降低功耗。选取入口流速为1.0、1.5、2.0、2.5、3.0、4.0 L/min,入口温度与电池初始温度为25 ℃,放电倍率为1.0C。以2.0 L/min流速的电池模组为例,得到放电末期的温度云图如图8 所示。可以看出,靠近液冷板入口的位置,电池的最高温度越低,从左至右,电池模组的温度在逐渐上升。图9 为不同流速下电池单体的温度曲线图,可以看出,随着冷却液流速的增加,电池的最高温度与最低温度都在下降。入口流量从1.0 L/min 增加到2.0 L/min,每增加0.5 L/min,最高温度下降超过1 ℃;

当入口流量超过2.0 L/min 时,最高温度下降将小于0.5 ℃。因此,冷却液流速在一定范围内增大有利于降低电池最高温度,但冷却液流速不能一直增加,这样只能徒增水泵功耗,而并不能达到很好的冷却效果。根据图9的温度曲线趋势,选择入口流速为2.0 L/min的冷却液,能够实现较好的散热效果和较低的水泵功耗。

图8 2.0 L/min流速下的温度分布

图9 不同流速下的电池最高温度和最低温度

3.2 不同环境温度下的电池温度分布

设置电池的环境温度分别为25、30、35、40、45 ℃,冷却液入口温度为25 ℃,入口流速为2.0 L/min。以环境温度45 ℃为例,得到1C放电倍率下电池放电末期的温度云图,如图10所示。在环境温度45 ℃下,整个电池模组的最高温度在放电末期也未超过40 ℃,始终工作在适宜的温度范围内。图11 为不同环境温度下电池的温度曲线,可以看出,电池6 与电池2的温差接近3 ℃,这是因为电池6靠近冷却液入口,电池2远离冷却液出口且夹在中间散热不好。1~5 号电池的平均温差在4.5 ℃以内,6号电池在5 ℃以内,均小于5 ℃,电池单体的温度均匀性较好。该冷板在不同的环境温度下,能保持良好的散热能力和维持电池温度均匀性,符合设计要求。

图10 环境温度45 ℃下的电池温度分布

图11 不同环境温度下的电池最高温度与最低温度

3.3 不同冷却液温度下的电池温度分布

设置电池冷却液入口温度为10、15、20、25、30 ℃,入口流速为2.0 L/min,电池表面温度为30 ℃。以入口温度30 ℃为例,得到1C放电倍率下电池放电末期的温度分布云图如图12 所示。从图可以看出,当入口温度与电池初始温度均为30 ℃时,电池模组放电末期的温度已接近40 ℃。图13 为不同冷却液入口温度下的电池温度曲线,可以看出,电池单体的温度随冷却液入口温度的升高而升高,冷却液温度每升高5 ℃,电池整体温度上升4.5 ℃左右。在不同入口温度下,电池单体的温差均未超过5 ℃,具有良好的温度均匀性,验证了该冷板良好的散热能力。

图12 冷却液30 ℃下的电池温度分布

图13 不同冷却液温度下的电池最高温度与最低温度

(1)通过实验与仿真,建立了软包锂离子电池的生热模型,能准确反映电池单体的温升情况。在0.5C放电倍率下,电池温差不超过0.5 ℃;

在1.0C放电倍率下,电池温差不超过1 ℃;

在2.0C放电倍率下,电池温差不超过3 ℃。

(2)分析了5 种不同流道布置的液冷板,得到方案e 效果更优。在此基础上,考虑了流道宽度、扰流柱大小与排布等结构参数对液冷板压差及电池温升的影响,采用正交实验的方法,挑选出不同结构参数对液冷板的影响。最终选取流道宽度为50 mm,扰流柱排列方式为叉排1 方式,扰流柱直径为8 mm,个数为12 个,这样既能保证较低的液冷板压降,又能保证电池包工作的温升较小。此外,还考虑了导热片厚度、导热硅胶垫对电池温升的影响,应选取导热片厚度为0.5 mm,并且不能忽略导热硅胶垫对电池温升的影响。

(3)通过对单块液冷板组成的电池组进行热仿真分析,得到在2.0 L/min 的入口流速下,电池能到较好的降温效果。当电池环境温度为25~45 ℃,入口温度为25 ℃时,电池的最高温度都未超过40 ℃,电池单体的平均温差均未超过5 ℃;

当冷却液入口温度为10~30 ℃,环境温度为30 ℃,电池的最高温度也未超过40 ℃,电池单体的温差也在5 ℃以内。证明该冷板能在不同的工况下,对电池模组进行了良好的散热,并保证电池温度的均匀性。