复合材料风力机叶片疲劳载荷分析方法及工程应用

单光坤,方曼力,马铁强,李 明,车思迪,林耀坤

(沈阳工业大学机械工程学院,辽宁 沈阳 110870)

由于复合材料疲劳性能实验耗时且昂贵,为了降低复合材料叶片疲劳性能实验成本,本文依据GL2010标准整理了复合材料风力机叶片疲劳分析过程和软件整合方法,并用5 MW复合材料风力机叶片予以分析验证。

标准运行条件下,风力机旋转过程中的载荷主要来源于气动效应、重力和惯性。叶片俯仰和偏航、制动或紧急停止情况下产生的其他运行荷载通常比重力荷载强度低,因此,本文主要考虑空气动力载荷、重力及惯性载荷等周期性变化的载荷。坐标系选择是载荷计算的依据,因此首先建立风力机坐标系。依据JB/T 10194—2000标准设定了风力机叶片的坐标系,如图1所示,其中ZNF竖直向上;

YNF垂直于XNF,并且XNF、YNF、ZNF符合右手定则,原点位于风轮中心。

图1 轮毂坐标系图

1.1 空气动力载荷

空气动力是由气流作用于叶片引起的。本文依据叶素-动量理论(BEM)将叶片各叶素的参数进行积分,分解得到法向力dFn和切向力dFt:

式中:ρ为空气密度;

c为叶素刨面弦长;

V0为相对风速;

Cn为法向力系数,Cn=Clcosθ+Cdsinθ;

Cn为切向力系数,Ct=Clsinθ-Cdcosθ2。其中,Cl为升力系数,Ct为阻力系数,θ为入流角。

叶片的空气动力载荷包括摆振方向的剪切力Fyb和弯矩Mxb、挥舞方向的剪切力Fxb和弯矩Myb,如式(3)—式(6)所示:

式中:R为风轮半径;

rhub为轮毂半径。

俯仰力矩表示为:

据英国金融时报报道,由吉利控股和沃尔沃共同投资成立的电动车品牌Polestar宣布,2019年将实现量产交付,公司CEO称第二代产品能对标特斯拉Model3。

式中:Cm为翼型俯仰力矩系数。

1.2 重力和惯性载荷

随着风力机的旋转,叶片的重力矩和弯矩随之而发生着变化,由此产生疲劳载荷。因此,不能忽略重力载荷对旋转叶片所起的重要作用。叶片上重力Fg为:

式中:A为叶素面积。

惯性载荷是风力机在旋转过程中在叶片上产生的离心力引起的。叶根处的离心力Fc为:

式中:ωr为风轮角速度。

GH-Bladed是依据叶素动量理论构建的风力机性能及载荷计算软件,包括稳态计算和动态计算。动态计算根据风力机的模型数据,可面向IEC标准和GL规范中的各种工况下进行载荷模拟计算。本文通过设定疲劳分析模块来计算叶片所受载荷,现以5 MW复合材料风力机为例,其整体技术参数如表1所示。

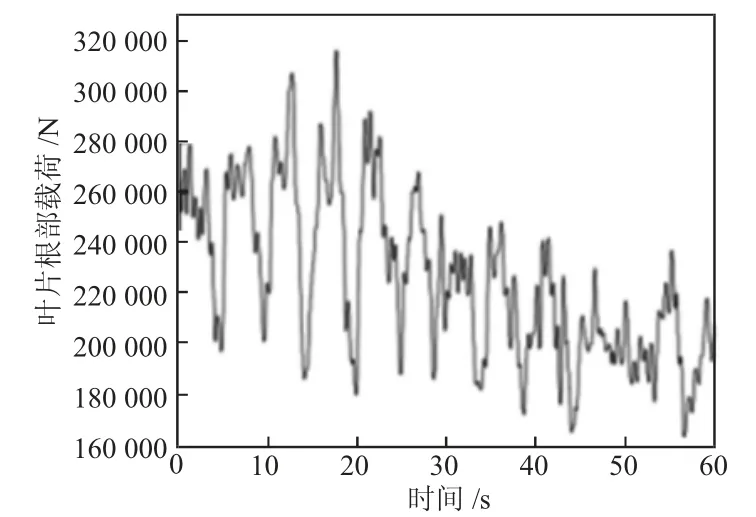

分析可知,疲劳荷载主要是由风力机正常发电状态下风力机旋转所引起,认为是叶片损伤的主要来源。在GH-bladed软件中根据DLC1.1d正常发电工况规定的时间历程,对风力机叶片各截面疲劳载荷进行仿真计算,过程如下:首先在叶片Blades模块中对定义风力机叶片的基本信息,包括几何尺寸、质量、刚度及翼型截面的空气动力参数等;

其次设定塔架参数、传动系统参数和机舱参数等;

再次根据GL规范及风电场测风数据定义风电场环境条件下的流管参数即风模型,包括平均风速、三维湍流度、入流角等,同时进行数据筛选和后处理,获取疲劳载荷谱如图2所示。

表1 风力机组技术参数

图2 DLC1.1工况下的叶片载荷

在风机叶片疲劳计算中为了方便比较和计算,所用的名义应力法通常用等效疲劳载荷。上述实例中,GH-Bladed计算所用风电场类型为GL2010 IB型,平均风速设定为10 m/s,风速满足威布尔分布函数,形状参数取2。基于Miner定理,等效应力计算公式如下:

式中:LN为N次循环数下的等效应力;

Li为第i级的应力范围;

ni为第i级应力范围中的循环的次数;

m为S-N曲线斜率的负倒数;

N为应力在风力机叶片运行期间的寿命循环的次数。

用雨流计数法来处理和计算各载荷分量的等效疲劳载荷(单位kN·m或kN),得到m=10下叶片各分量的等效疲劳载荷如图3所示。

3.1 复合材料叶片三维建模

图3 叶片等效疲劳载荷

风力机叶片是玻璃纤维增强复合材料制成的薄壳结构,叶片由壳、梁和叶根等三个主要部分构成。壳体承载沿叶片展向分布的压力。叶片内部为箱体梁结构,承受各方向载荷。叶根是通过螺钉将叶片与轮毂连接起来,并有内外复合层板覆盖的金属部件。蒙皮和腹板采用“三明治”结构,玻璃纤维环氧树脂增强材料(GFRP)是叶片蒙皮材料。上述实例中,复合材料的参数:弹性模量为38.6 GPa,泊松比为0.26,密度为1 800 kg/m3。

根据风力机叶片翼型的原始数据,各叶素截面的实际坐标由坐标变换计算获得,可利用solidwork等三维建模软件绘制叶片截面轮廓曲线,并通过放样方法创建叶片几何建模。由于风力机叶片为薄壳结构,可采用壳单元构建风力机叶片的有限元模型。该单元具有四个节点、弹性基础刚度和正交异性材料特性。上例中前后缘铺层均用由玻璃纤维与芯材按照[45°/0°/-45°/C16]s铺层增强策略组成的夹芯结构,厚度5 mm,单元数为94 392个。为了建立高质量网格模型,可将风力机叶片三维模型导入到Hypermesh软件进行网格划分,可得到如图4所示的有限元网格模型。将划分网格后的叶片导入Abaqus等有限元分析软件进行分析,同时设置叶片的材料属性及铺层结构,各铺层均要设定相应的厚度、材料及铺层角度。

图4 叶片有限元模型

3.2 复合材料叶片疲劳分析

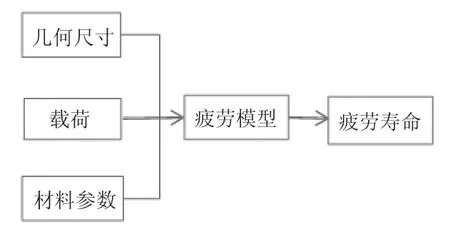

复合材料风电叶片疲劳问题主要为高周疲劳问题,可采用FE-safe的疲劳分析模块进行分析。基本方法是先建立叶片三维模型,再设置边界条件及加载,然后进行静力分析,从而找到叶片截面的应力最大区域。根据实际情况和文献分析可知,危险区域更容易发生疲劳损伤,然后读取静力分析结果,再根据实际工况和载荷形式设定疲劳载荷的比例因子,从而产生应力时间历程。之后选择相应的材料,设定材料算法,选择合理的计算求解器,最后完成分析。叶片疲劳分析流程,如图5所示。

3.2.1 叶片危险截面应力分析

风力机叶片和轮毂之间连接方式中根部截面和轮毂部分为不完全约束,因此分析单个叶片时可将叶根处简化为完全约束,将叶片近似看作悬臂梁结构。图6所示模型中,叶片根部采用六个自由度完全约束。图7所示为叶片表面施加载荷的加载方式。在Abaqus设定好的叶片网格,材料、铺层方式以及计算的载荷进行静力仿真分析,得到图8叶片的应力图。

图5 叶片疲劳分析流程

图6 叶片根部加载

图7 加载方式

图8 叶片应力(MPa)云图

3.2.2 FE-safe复合材料叶片疲劳分析

向FE-safe中导入应力分析结果模型,在选择模型的单位时,所选择的应力值单位应该与应力分析时的单位相统一。在材料数据库中选择GFRP材料并设定材料“应力-寿命”曲线,并给模型赋予材料属性及载荷后再进行疲劳分析。分析所得结果如图9所示。从结构角度来看,叶片易损伤位置位于叶片的根部和翼型外形区域之间的过渡区域。该区域为应力集中区域,容易产生疲劳损伤。数值表示节点的疲劳寿命,其最低数值为7.09,即叶片危险处的寿命为107.09次循环。在设定的工况、风况及风力机参数条件下,上述复合材料叶片能够满足疲劳寿命要求,这与实际工程相符。目前,叶片根部和空气动力翼型区域之间过渡处主要采用更加光顺的过渡曲面,以最大限度降低不利影响。

图9 叶片疲劳寿命循环次数图

本文全面分析和阐述了复合材料风力机叶片的疲劳寿命分析方法,并结合5 MW复合材料叶片进行了工程应用验证。

1)本文较为完整的给出了复合材料风力机叶片疲劳分析的方法、过程,对工程时间有指导意义。

2)工程实例验证了本文方法的可行性和可信性,该研究可为风力机叶片设计及寿命评估提供可靠参考。

猜你喜欢 风力机复合材料载荷 交通运输部海事局“新一代卫星AIS验证载荷”成功发射水上消防(2022年2期)2022-07-22基于本征正交分解的水平轴风力机非定常尾迹特性分析农业工程学报(2022年7期)2022-07-09浅谈现代建筑中新型复合材料的应用建材发展导向(2022年2期)2022-03-08金属复合材料在机械制造中的应用研究建材发展导向(2021年14期)2021-08-23转向架构架试验载荷谱编制方法铁道学报(2021年6期)2021-07-30国产复合材料预浸料过程控制的认识与实践民用飞机设计与研究(2020年1期)2020-05-21先进复合材料制造及过程控制技术民用飞机设计与研究(2020年1期)2020-05-21漂浮式风力机非定常气动特性分析船舶与海洋工程(2019年6期)2019-12-25实度与转动惯量对垂直轴风力机性能的耦合影响中南大学学报(自然科学版)(2019年5期)2019-06-13具有尾缘襟翼的风力机动力学建模与恒功率控制北京航空航天大学学报(2017年3期)2017-11-23下一篇:掘进机运行状态智能监控系统的研究