新型有结织网机孔板运动机构的运动分析与仿真

代智勇, 孙志军, 郝志昌, 明灿坤

(东华大学 机械工程学院, 上海 201620)

我国渔业产品的总量逐年增长,其中渔网产品还在农业、建筑业、手工业及体育用品等领域得到广泛应用,渔网产品的需求也是成倍增加[1-2]。近年来,在制造智能化的时代趋势和计算机仿真技术的蓬勃发展下,国内外的纺织机械研究者纷纷对织网机的性能优化展开研究。在织网机整机运动配合研究中:曹娟娟等[3]以梭距为7.5 mm的渔网机为例,确定了每种机件的运动要求,并研究了不同阶段的运动要求与打结动作之间的对应关系;

在此基础上,张懿骅等[4]研究发现,采用摆线修正等速运动规律可以使下钩具有更优的运动性能。在织网机的构型研究中:李虹等[5]提出一种闭环球铰的三自由度并联机构,通过分析灵巧度的方式得到并联机构的实际可达空间;

周兵等[6]针对3自由度平动并联机构,运用蒙特卡罗方法得到运动灵活性和尺寸值均达到最优的结构参数;

沈惠平等[7]基于方位特征(POC)方程提出一种3自由度3 Pa+2RSS并联机构,获得形状规则和较大无奇异的工作空间。在运动性能的优化研究中:Müller等[8]利用非均匀输入速度以及二次B样条曲线更智能地选择控制点;

Jin等[9]结合阻尼最小二乘法,将末端平台的轨迹用贝塞尔曲线参数化,采用混沌粒子群算法得到时间最优化轨迹;

朱林童[10]根据孔板机构的性能要求,运用模糊综合评价方法确定最符合孔板性能要求的凸轮曲线,改善了机构的异响和振动。

在对织网机进行高度机电一体化改造过程中,其运动平稳性研究多停留在使用多目标优化方法优化凸轮曲线的层面,复杂的凸轮曲线无疑受凸轮制造水平的限制;

在机构实现方面,常规并联机构无法获得渔网产品的既定宽度范围。本文提出一种基于伺服驱动系统的2RSS-RC并联式3自由度孔板运动机构,从满足孔板运动要求出发,机构形式通过两个耦合且互相垂直的平面运动机构实现,建立两个垂直投影平面的运动学模型后,通过球副杆两端的球铰所在空间位置获得孔板运动机构的逆运动学模型。通过数值仿真得到该机构的工作空间,并且在孔板机构可达空间内采用分段5次多项式插值对末端轨迹进行参数化表达。

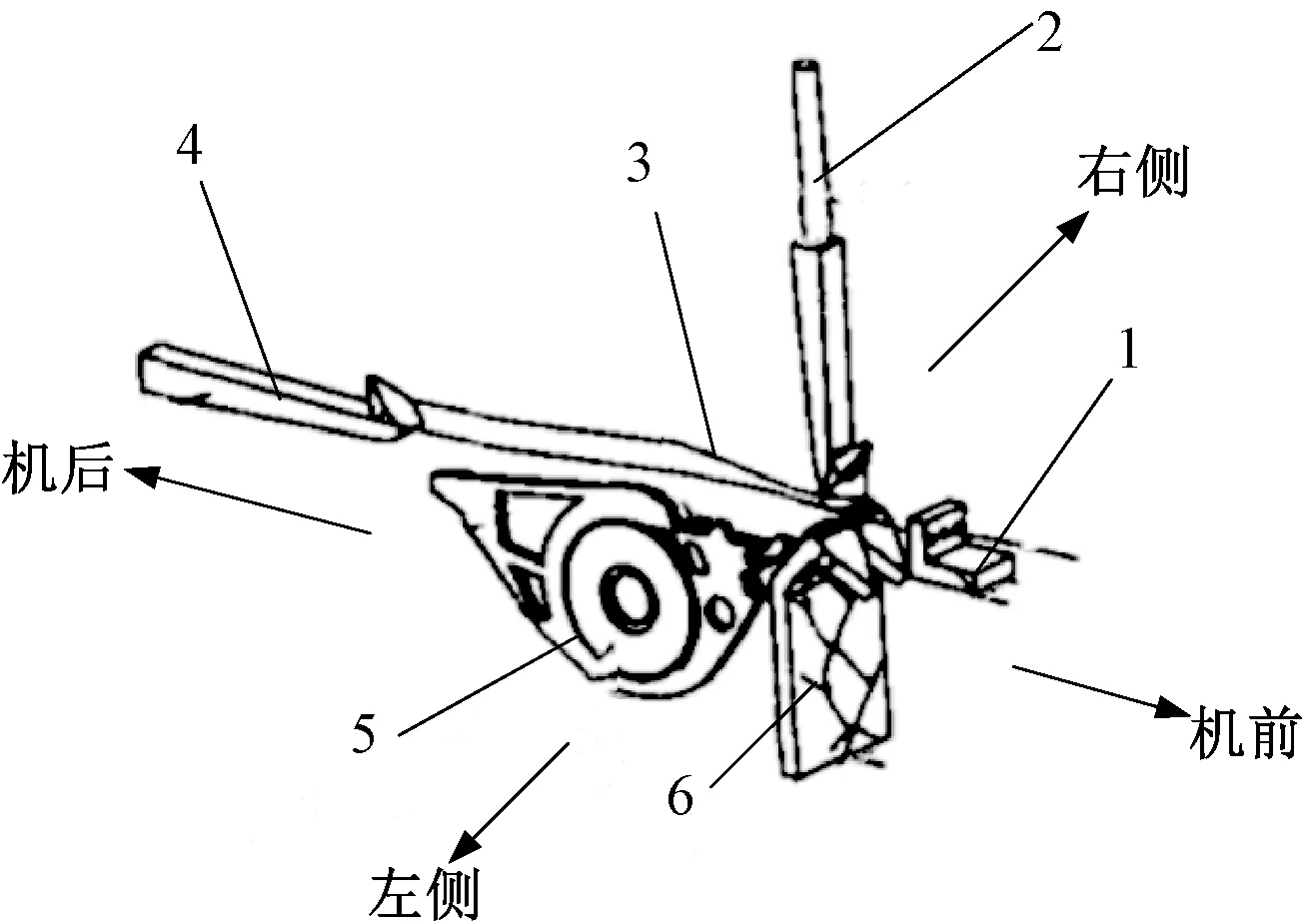

1.1 工艺过程

以某单结的打结过程为例,参与有结织网机打结工艺的关键部件包括孔板、上钩、下钩、梳钩板以及梭箱,各部件初始空间位置关系如图1所示。织网机打结工艺流程如图2所示。在整个打结工艺过程中,孔板引导经线做如下动作:(1)在梳钩板的梳钩齿正下方向左或向右平移一个齿距,实现经线的换位;

(2)将经线垫入上钩槽中,使经线在上钩下顺利成圈;

(3)待下钩穿入上钩经线圈,运动至机前极限位置时,将经线垫入下钩槽;

(4)辅助经线回抽,形成初结;

(5)回到初始位置,相较(1)的反方向平移一个齿距。在整个打结工艺流程中,孔板通过引导经线换位、绕上钩、绕下钩等,使经线按时移动至指定位置从而顺利完成打结动作。孔板引导动作由经线穿过孔板上的孔、孔板机构末端上下前后和左右运动实现。

1—孔板;

2—上钩;

3—经线;

4—下钩;

5—梭箱;

6—梳钩板。

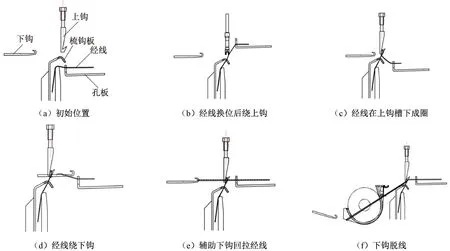

图2 织网机打结工艺流程

1.2 机构描述

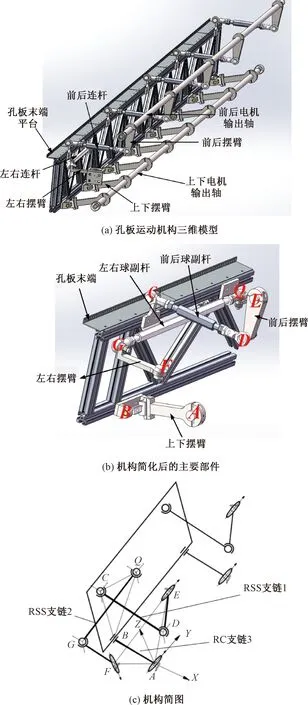

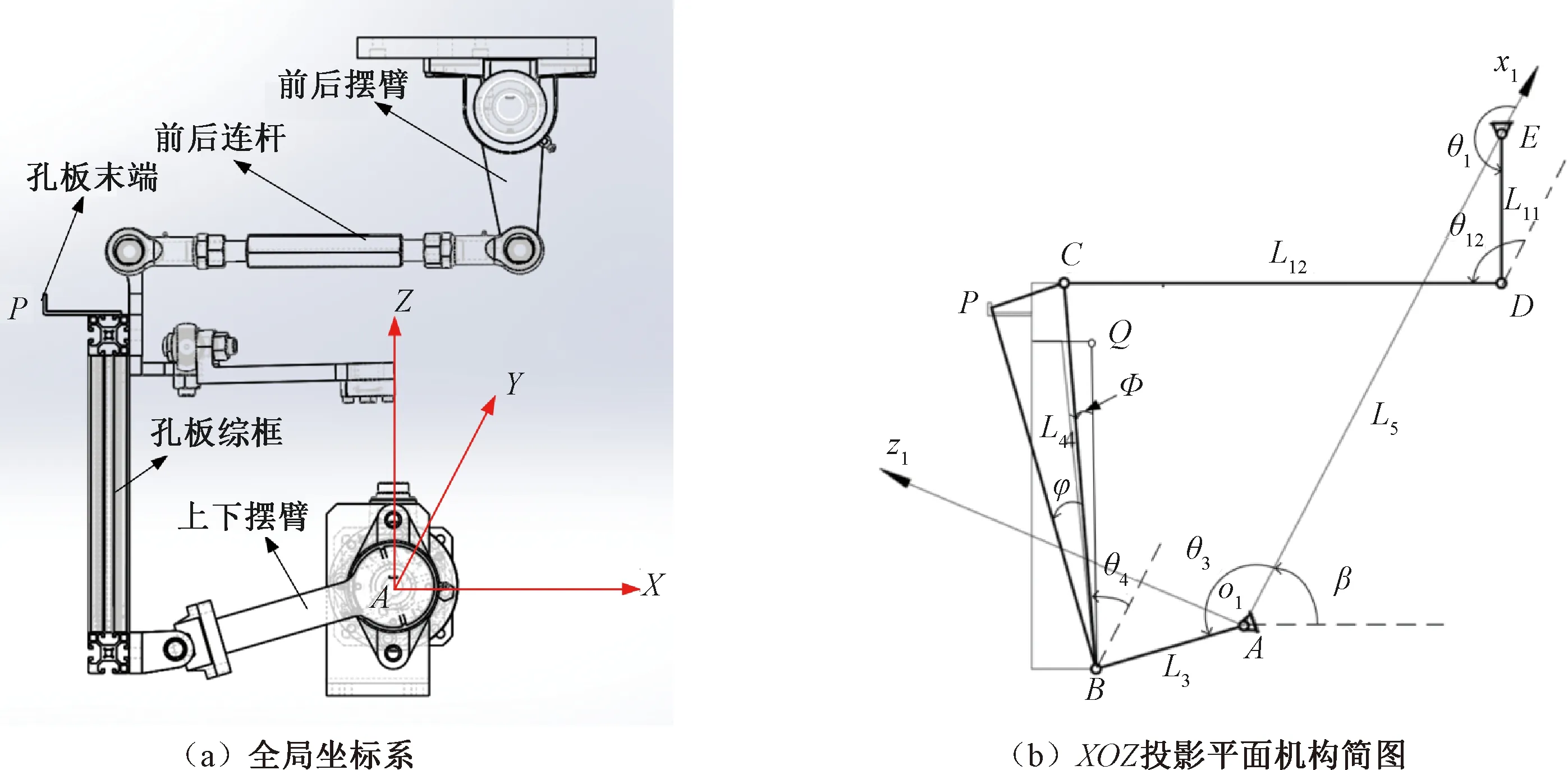

本文提出一种2RSS-RC非对称并联式机构作为新型孔板运动机构,该机构由孔板末端平台(动平台)、电机拖动轴(静平台)、若干RSS支链及RC支链等组成。其中,R为旋转副,S为球副,C为圆柱副,3个摆臂的输入端连线构成静平台,RSS、RC支链均通过R副与静平台相连。使用SolidWorks软件绘制机构三维模型,如图3(a)所示。在运动学分析中,剔除用于保证机构横向刚度以及不对孔板末端运动产生影响的虚约束部分,将孔板末端有效的运动支链简化为2条RSS支链(支链1、支链2)和1条RC支链(支链3),其中,分支EDC和分支FGQ为RSS支链,分支AB为RC支链,各支链头部和尾部的运动副互相连接构成并联机构的动平台和静平台,如图3(b)所示。由图3(c)所示的机构简图可以看出,支链2的运动轴线与其他2条支链的轴线在空间上垂直且不相交,则此并联机构属于驱动副轴线不共面的非对称并联机构[11]。

图3 2RSS-RC并联机构示意图

设静坐标系A-XYZ的Y轴与支链3驱动副轴线方向重合,X轴方向为水平向机后方向,Z轴方向为竖直向上,A点作为原点。

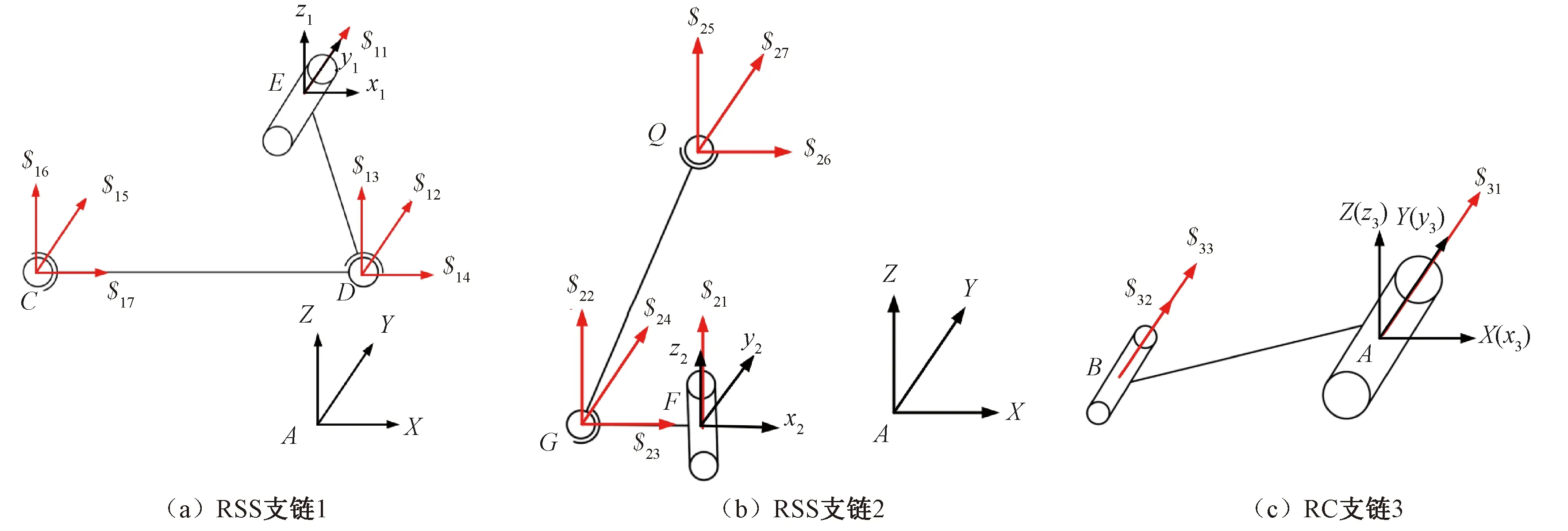

为使孔板机构能实现确定的运动,必须保证机构在任意位型下自由度的数目和性质保持不变且等于驱动输入数[12]。利用螺旋定理分析一般位型下的自由度性质,按照螺旋的相逆性与坐标系的选择无关性,取各分支坐标系oi-xiyizi的原点与各自驱动副点(即A、E、F)重合,各坐标轴的方向均与静坐标系A-XYZ一致。分别对3条支链建立坐标系并逐条分析[13],并联机构3条支链的螺旋坐标如图4所示。

RSS支链1包括1个转动副和2个球副。由于$11与$31轴线平行,分支坐标系o1-x1y1z1可视为静坐标系A-XYZ对坐标原点不做任何旋转移至E点,即E点坐标为(0,0,0),转动副轴线与y1轴重合,同时将球副S等效为3个基础转动副螺旋,如图4(a)所示。RSS支链的运动螺旋系可表示为

图4 孔板机构各支链的螺旋坐标

(1)

式中:ai、bi、ci分别为$1i对原点的线矩在x1、y1、z1轴的分量,其值为不同的非零实数,在机构的运动过程中仅是数值发生变化。

RC支链3包括1个转动副和1个圆柱副。分支坐标系o3-x3y3z3即静坐标系A-XYZ本身,同时将圆柱副C等效为1个基础转动副螺旋和1个基础移动副螺旋。则RC支链的运动螺旋系可表示为

(2)

式中:d2、f2为$32对原点的线矩在x3、z3轴的分量,其值为不同的非零实数且仅取决于摆臂AB的杆件参数。

对式(2)求约束螺旋,可得:

(3)

(4)

式中:M为机构的自由度;

d为阶数;

n为包括机架在内的构件数目;

g为运动副数目;

υ为多环并联机构去除公共约束后的冗余约束数目。代入式(4)计算可得

M=6×(7-8-1)+4×3+2×1+

1×3-2=3

(5)

由式(5)可知,欲使该并联机构具有确定的运动,只需3个伺服驱动电机分别驱动3支链静平台的转动副R作为输入端即可。

作为空间并联机构,孔板末端位姿的逆解是后续进行运动轨迹规划的基础,也是进一步分析工作空间、奇异位形与性能指标等的前提[15]。逆运动学问题先假定末端平台位置向量P为已知(已知任意时刻末端的坐标值),再求解对应主动臂的变量。对于2RSS-RC并联式3自由度孔板运动机构,连接静平台的主动臂的摆角θi(i=1,2,3)为机构的输入,根据运动要求将动平台P点的位置向量(x,y,z)T设为机构的输出,其逆解就是已知末端平台的位置向量P,求出对应转臂的摆角θi(i=1,2,3)。

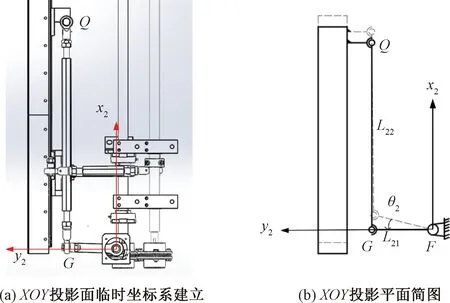

在初始位置以XOZ投影面为基础建立全局静坐标系{0}:O(A)-XYZ,如图5(a)所示,坐标系原点和各坐标轴方向均与自由度分析中的静坐标系保持一致。显然,在XOZ平面中只考虑RSS支链1与RC支链3对孔板末端位姿的影响时,由于RSS支链1与RC支链3摆臂转动副轴线平行,RSS支链1的球副杆的两边球副失去2个自由度(只保留沿Y轴方向的转动),RC支链3的圆柱副失去沿Y轴移动的自由度(保留沿Y轴方向的转动),简化后即退化为2自由度的平面五杆机构,机构初始位置如图5(b)所示。

图5 XOZ平面运动投影分析

在平面五杆机构中,RSS支链1的摆臂与连杆长分别为L11和L12,RC支链3的摆臂长度为L3,RSS支链1的输出端球副C球心与圆柱副B在XOZ平面投影点连线的距离为L4,RC支链3与RSS支链1的转动副轴线在XOZ平面投影点连线的距离为L5。为便于分析,将点A与点E的连线作为临时坐标系{1}:A-x1y1z1的x1轴,A、E点的位置为已知。由闭环矢量方程可得:

L11eiθ1+L12eiθ12+L5=L3eiθ3+L4eiθ4

(6)

式中:θ1、θ3分别为所求RSS支链1、RC支链3的输入端转角;

θ12、θ4分别为连杆L12、L4与x1轴的夹角,假定逆时针方向为正。

拆分实部与虚部得到:

(7)

推导得到孔板末端P与RSS支链2输出端球副Q的相对位置向量为

(8)

孔板末端P点在临时坐标系中的横坐标、纵坐标可分别表示为

(9)

在已知P点任意时刻的坐标(x,y,z)的情况下消去θ3,得到:

(10)

求得θ4的表达式为

(11)

同理,可求得θ3表达式:

(12)

将式(11)和(12)代入式(7)中得到:

Asinθ1+Bcosθ1=C

求解上述方程式可得到任意时刻的θ1。

(13)

式中:

A=2L11L3sinθ3+2L11L4sinθ4

B=2L11L3cosθ3+2L11L4cosθ4-2L11L5

2L3L4cos(θ3-θ4)-2L5(L3sinθ3+L4sinθ4)

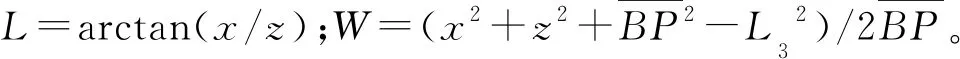

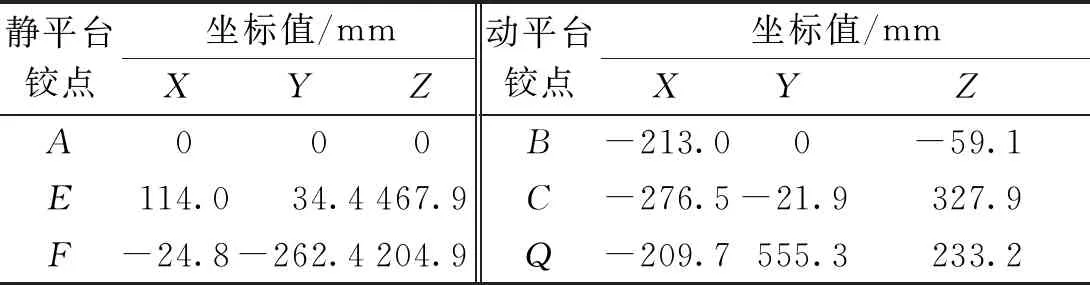

以RSS支链2的转动副F的轴线在XOY平面内的投影点为原点建立坐标系{2}:F-x2y2z2,如图6(a)所示,同样与全局坐标系之间存在旋转变换。简化后的机构简图如图6(b)所示,θ2为RSS支链2输入摆臂绕z轴的角度。假设θ2极小、GQ连杆足够长,在此机构运动中沿y轴移动距离相比摆臂长度可忽略不计,即可忽略其对XOZ投影面运动的影响。机构可看作滑块拥有沿运动轴线(y轴)转动自由度的曲柄滑块机构,其中L21、L22分别为RSS支链2的摆臂与球杆的长度。将式(11)(12)代入式(8)求出Q点的坐标,设Q点的坐标为(Qx,Qy,Qz),G点坐标为(L21sinθ2,L21cosθ2,Fz),此时有

图6 XOY平面运动投影分析

(Qx-L21sinθ2)2+(Qy-L21cosθ2)2+

(14)

式中:除θ2以外,均为固定参数。同理构造式(15)。

A+Bsinθ2+Ccosθ2=0

(15)

由于Fz=0,设T=tan(θ2/2),将其代入式(15)可得:

(16)

计算θ2,有

θ2=2arctanT

(17)

显然θ2有两组解,具体选哪组取决于初始位置,通过MATLAB软件编程验证,本例应取负号。

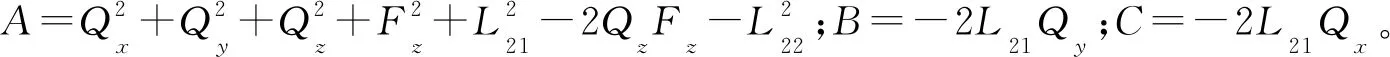

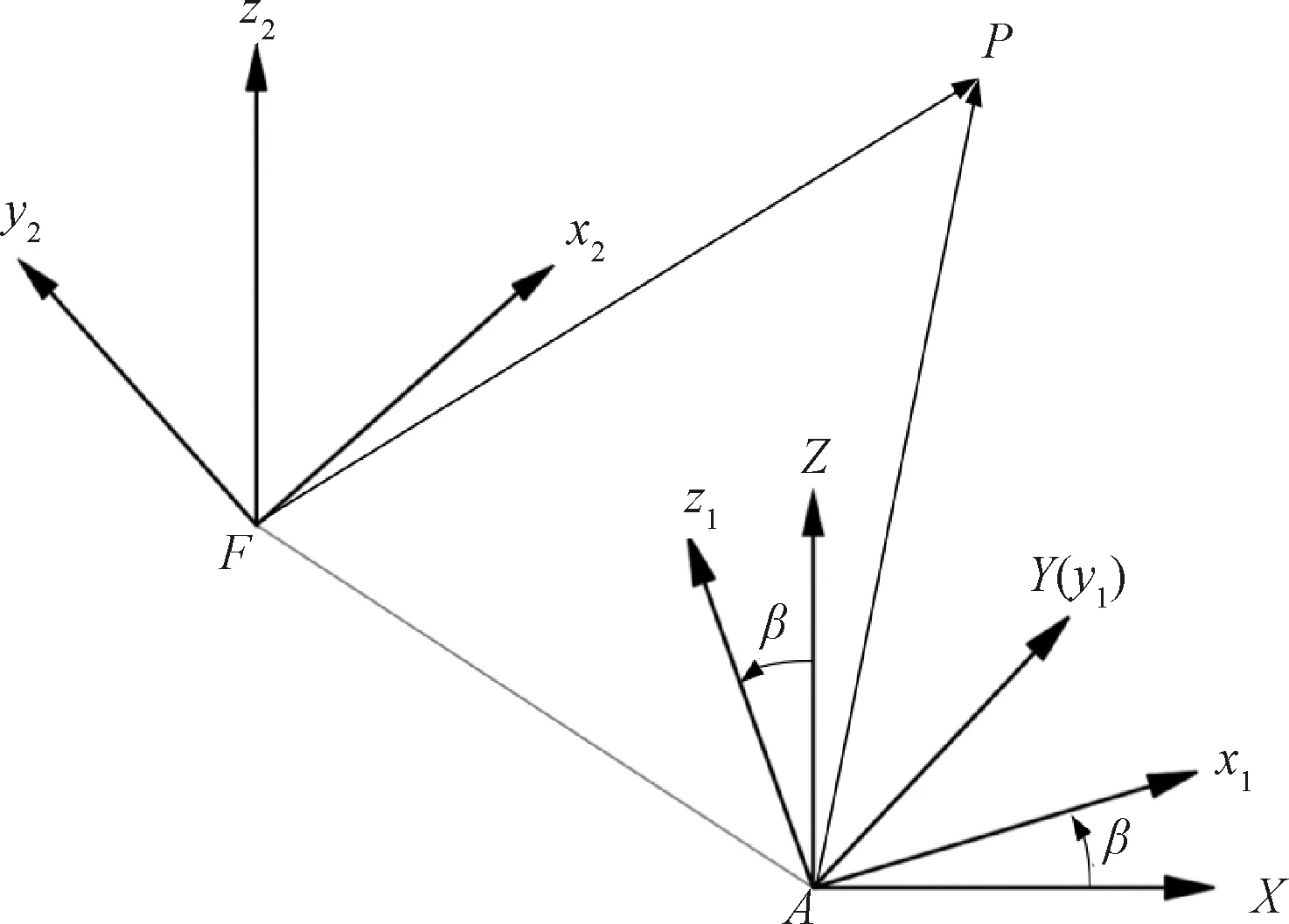

上述逆运动学分析中涉及的坐标系变换如图7所示,坐标系1相对原坐标绕Y轴旋转β角(方向设俯视角度下逆时针为正),坐标系2相对原坐标系原点移动到F点,随后绕z轴逆时针旋转90°。已知末端P点在原坐标系{0}内的坐标为(x,y,z),则其变换到坐标系{1}和{2}下存在如下变换关系:

图7 坐标轴变换示意图

[x1y1z11]T=0T1[xyz1]T

[x2y2z21]T=0T2[xyz1]T

(18)

式中:0T1、0T2分别为从坐标系{0}转换到坐标系{1}、{2}的变换矩阵。

根据图7所示的坐标系平移和旋转变换特性,易得:

(19)

式中:xF、yF、zF分别为静铰点F在坐标系{0}内的坐标值。

综上所述,通过已知的孔板末端P点坐标(x,y,z)和已知的杆长,即可根据式(12)、(13)和(17)求得3个支链驱动电机的摆角θi(i=1,2,3),也可求得并联机构的位置反解。

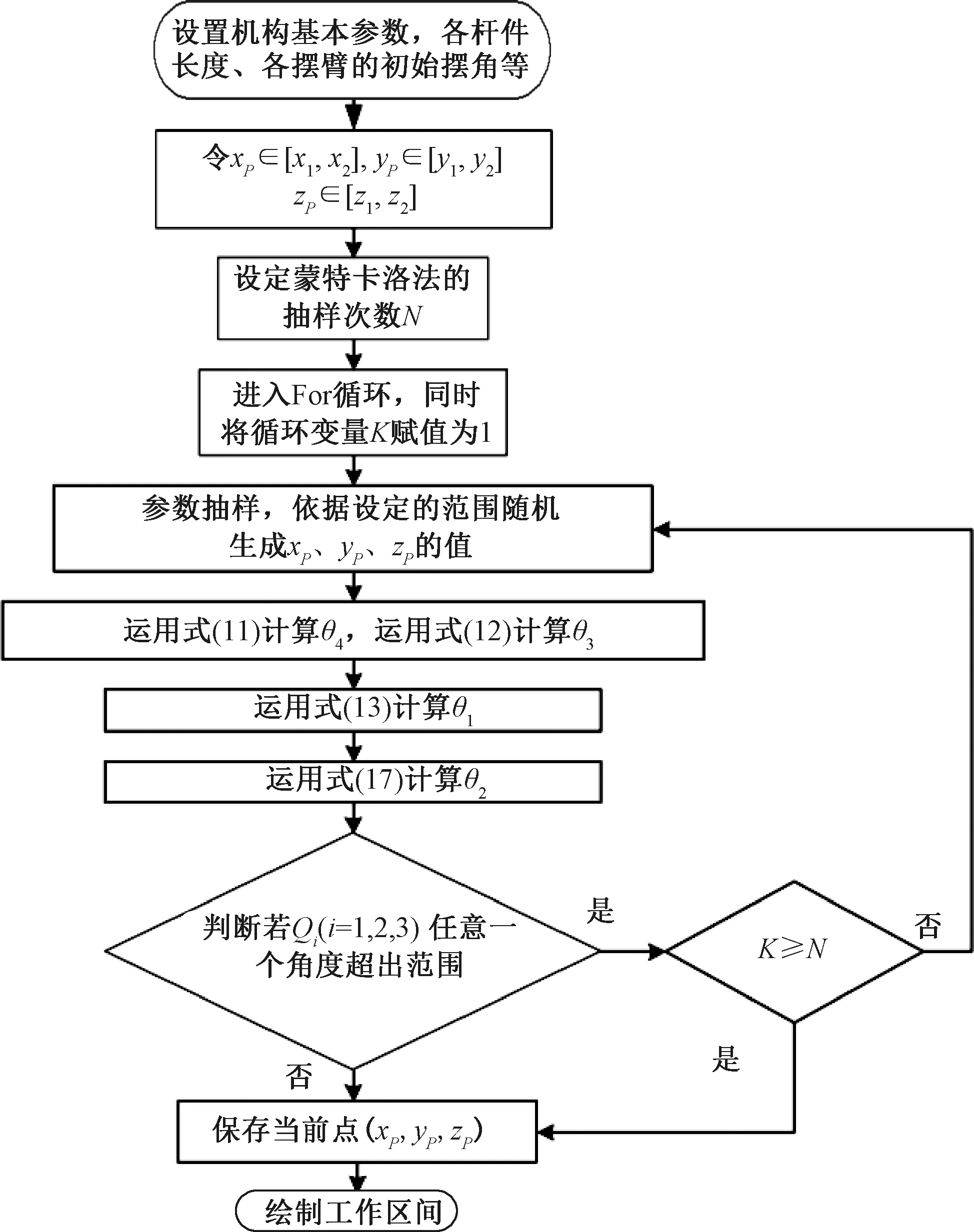

4.1 蒙特卡洛法分析流程

蒙特卡洛法是一种随机抽样模拟的方法,是机器人工作空间分析以及运动位置精度分析的强有力工具[16]。基于蒙特卡洛法求解2RSS-RC机构工作空间的流程如图8所示。

图8 运动空间求解流程图

在可行域内获取随机抽样的过程中,使用MATLAB软件编程可直接用rand()函数在[0,1]区间内生成大量服从均匀分布的随机数,在算法中只需要用随机函数rand()生成N个随机值,由此产生的随机步长为(θimax-θimin)·rand()(θimax和θimin分别为关节变量的上限和下限),得到机械臂各个关节转角的伪随机值为θi=θimin+(θimax-θimin)·rand()。比如对xP生成随机数有

xP=x1+(x2-x1)×rand()

(20)

在设置抽样次数N时,N值越大,理论上得到的末端位置点数目越多,所反映并联机构的实际工作空间越精确。得到满足坐标点的点集后,运用MATLAB软件将所得的点集绘制成三维“云图”,即并联机构的工作空间。

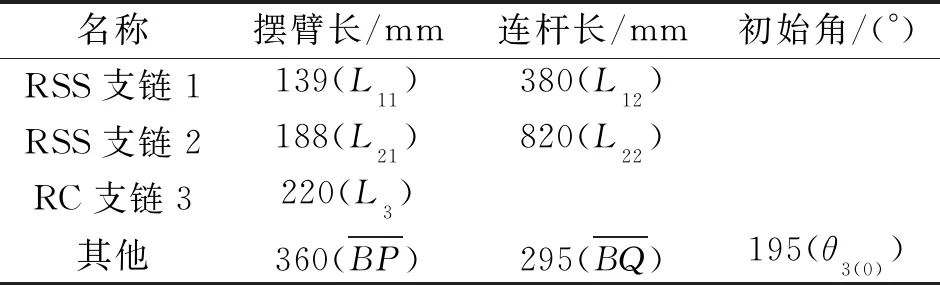

4.2 实例分析

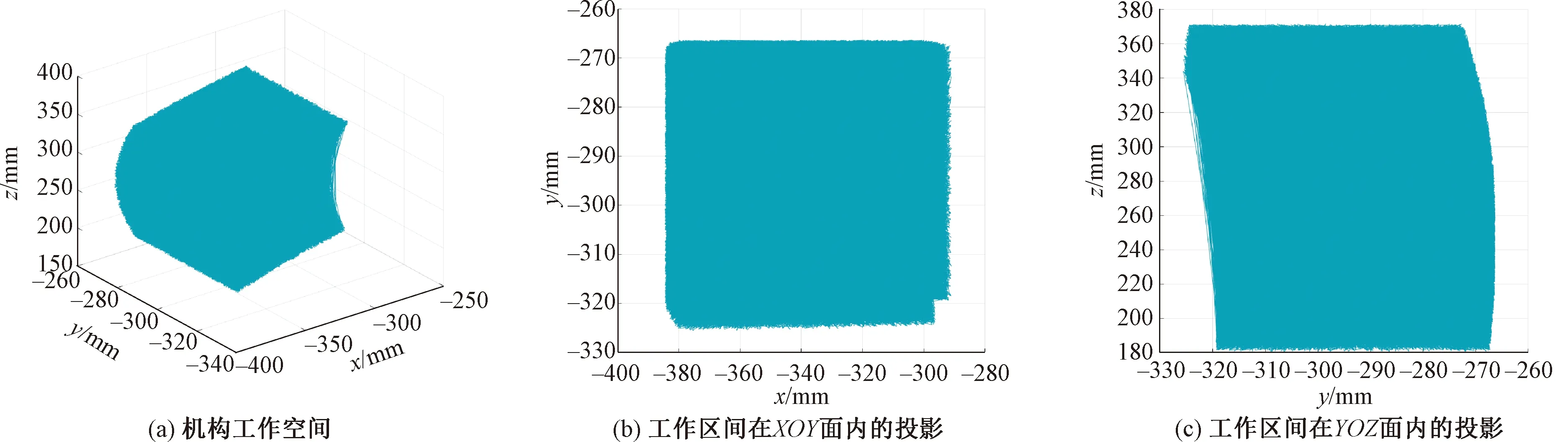

以SolidWorks软件中机构的三维模型为参照,并联机构的实际参数如表1所示,孔板末端P点在全局坐标系{0}内的初始坐标为(-343,-294,279),其静平台铰点和动平台铰点分别在全局坐标系{0}下的坐标值如表2所示。由于该并联机构的应用环境为大型双钩型有结织网机,其内部存在许多有配合运动要求的运动机构,为防止孔板末端与其他部件发生位置干涉,将P点坐标范围值保守设置为xP=[-385,-290],yP=[-325,-265],zP=[180,370],综合经验将抽样次数设置为N=105,以保证计算结果更接近于实际情况,并联机构工作空间的计算结果如图9所示。

表1 机构实际参数

表2 动、静平台铰点坐标值

图9 孔板末端工作空间计算结果

由图9可知,机构工作区间整体规整,无内部缺损和孔洞,足以说明该机构运动连续性较好,并且运动性能良好。机构在XOY面的投影边界不光滑,这是因为利用蒙特卡洛法只能不断逼近真实工作区域,所以得到的空间与真实的工作区域存在一定差距。机构在YOZ面内的投影形状近似两同心且半径不同的圆弧与孔板末端上下极限位置所围成的面积,这说明末端P点在此区间内所有坐标值均可满足约束条件,由此获得的工作空间可作为在笛卡尔坐标空间中进行轨迹规划时动平台最大可达位置的参考[16]。

5.1 孔板末端路径规划

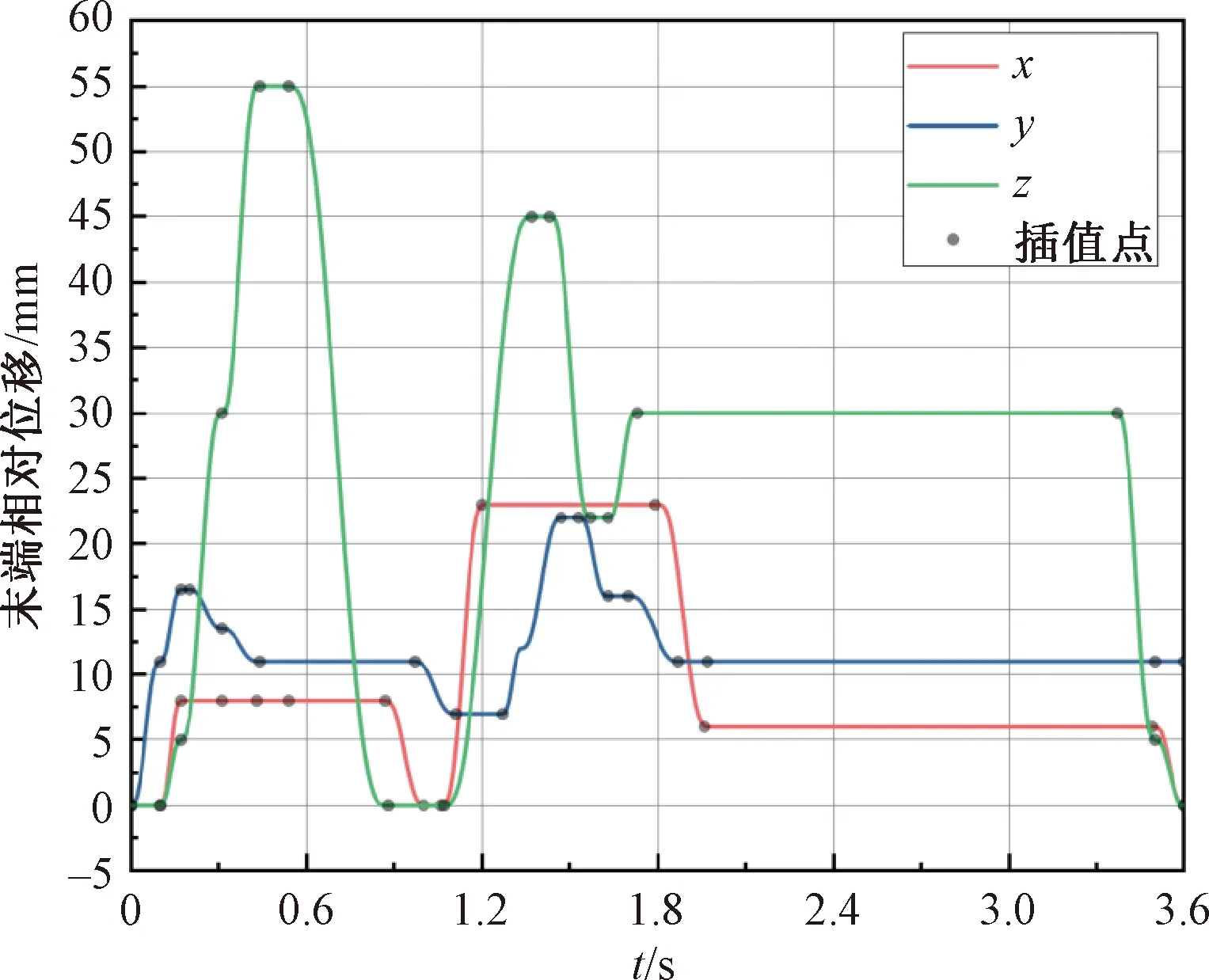

由于该2RSS-RC机构在运动的过程中着重关注孔板末端将经线引导至何处(P点实时空间位置),因此只需考虑孔板末端P点的位置是否满足工艺要求即可。在机构工作空间范围内,根据满足工艺要求的孔板运动机构运动时序图,利用分段5次多项式函数分别对孔板末端P点的3个方向的位移进行插值。由于工艺要求的关键点在3个方向均有停歇要求,在分段5次多项式插值过程中,所有关键点处速度与加速度约束均设置为 0,此时有

(21)

将初始时刻和各关键点ti的速度与加速度约束设为0,则

(22)

根据已知约束条件,在已知n个关键点时刻ti(i=1,2,…,n)的位移xi(i=1,2,…,n)的前提下,采用5次多项式函数依次在相邻时刻的关键点(包括初始时刻)之间构造轨迹,此时有

(23)

由式(23)得到各关键点间的5次多项式系数矩阵[a0a1a2a3a4a5]T,代入式(21)即可获得这两个关键点之间的运动学曲线,由于利用分段5次多项式进行插值,其首末两端速度与加速度必定连续,依次综合各段得到运动学曲线。对P点空间中3个坐标的位移分量x(t)、y(t)、z(t)用分段5次多项式进行插值,所得各自方向上的位移曲线如图10所示。

图10 孔板空间位移曲线

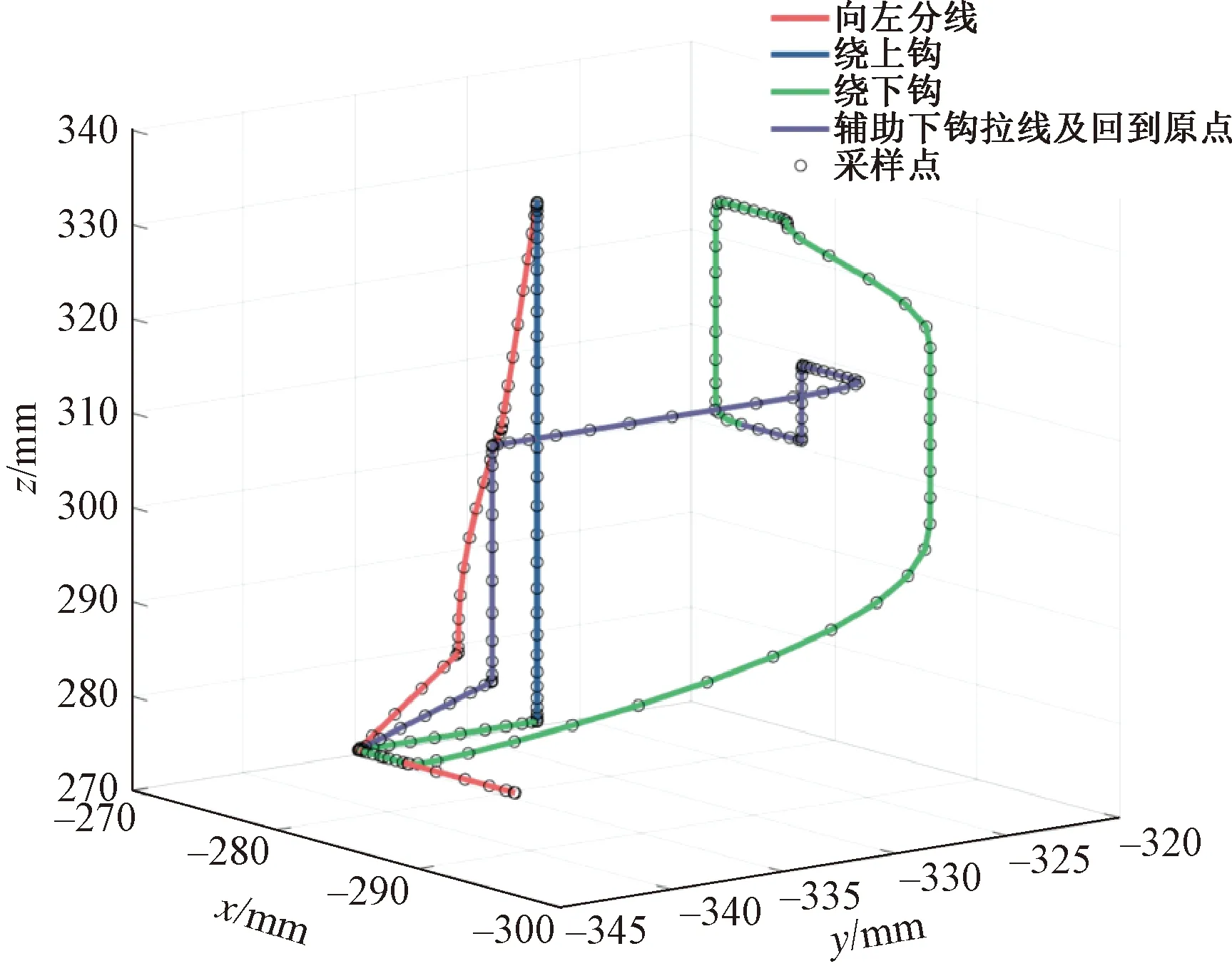

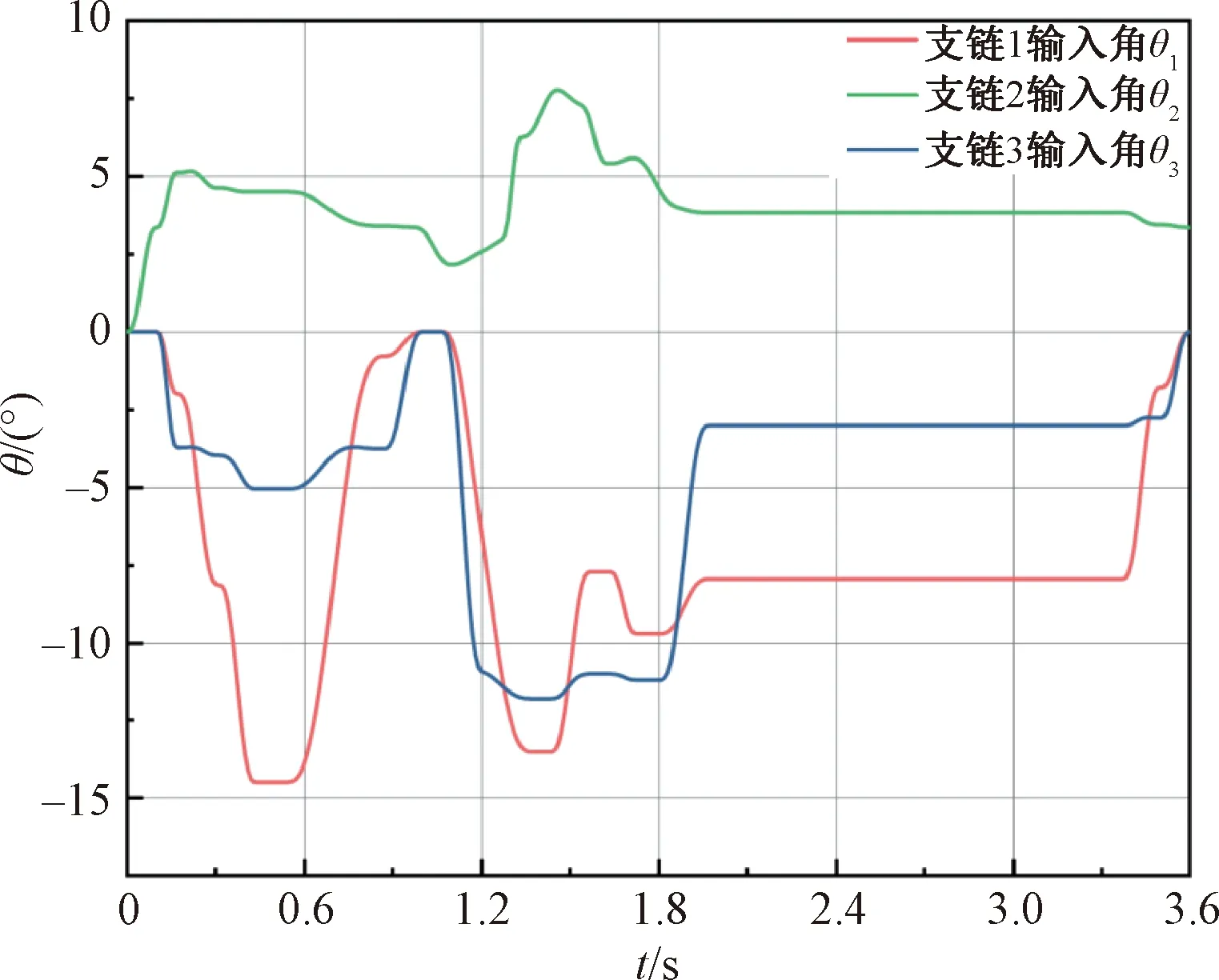

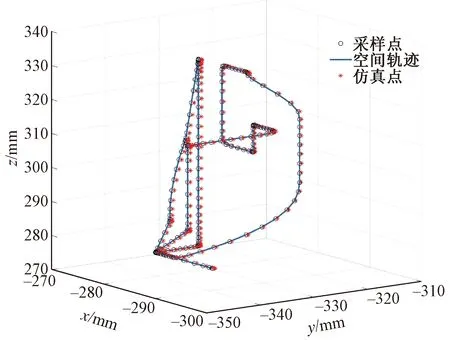

在t=[0,3.6]s内每隔0.01 s取一个采样点,使用MATLAB软件绘制孔板末端P点的空间轨迹如图11所示。然后将每个采样点的坐标值(xPi,yPi,zPi)代入相关逆运动分析函数进行计算,可获得每个采样点对应3个支链的摆臂摆角θi(i=1,2,3),绘制出各摆臂的转角随时间变化的曲线,如图12所示。

图11 孔板末端P空间运动轨迹

图12 各支链输入端摆臂摆角曲线(增量形式)

由图12可以看出,由于工艺要求,孔板末端P在短时间内实现频繁的停歇造成各支链输入端的摆角曲线不太光滑。由此说明分段5次多项式曲线无法完全满足工艺要求,后续应采用自由度更高的插值曲线来规划孔板末端轨迹,同时也表明孔板运动机构在工艺配合方面有待改进,即尽可能减少需要停顿的关键点的数量。

5.2 算例验证

为分析方便,在不影响孔板末端运动规律的前提下,将简化后的机构导入Adams软件进行运动分析,仿真模型如图13所示。正确施加所有运动副约束后,利用采样点(xPi,yPi,zPi)逆运动分析得到的摆臂摆角θi(i=1,2,3)数据集,通过Adams软件MOTION驱动设置中的Akima Fitting Method函数模型获得摆臂摆角θi(i=1,2,3)与时间t的连续函数,并将其作为3个支链端的驱动,从而得出采样点对应孔板末端P点的坐标(x′Pi,y′Pi,z′Pi)。根据得到的三维点集在MATLAB软件中绘制空间位置,如图14所示。

图13 Adams软件仿真分析

图14 采样点与仿真点对比

由图14可知,仿真得出的空间轨迹与分段5次多项式插值获得的曲线基本重合,证实了该孔板并联机构运动学模型的可行性,为进一步优化孔板机构的运动轨迹奠定了基础,也对后续2RSS-RC并联机构运动控制架构及控制方法的改进具有指导意义。

为满足大型织网机孔板机构超大横向尺寸的要求,需在有限装配空间内保证较大的横向结构刚度,故提出一种新型2RSS-RC并联机构。在逆运动学分析中,运用两个平面运动机构共有的动铰点在空间中的位置约束获得操作空间和关节空间的映射关系,显著简化了此类并联机构的运动分析过程。

为保证孔板末端在可达工作空间内进行路径规划,通过具体算例求解了孔板运动机构的工作空间,并进一步采用分段5次多项式函数插值得到了机构末端的运动轨迹;

随后对孔板机构的运动学进行仿真分析,将逆运动分析获得的各支链摆角数据作为驱动函数导入到Adams软件中,通过把得到的仿真点坐标与理论插值点进行对比验证,表明该机构满足有结织网机孔板运动机构的运动要求,为孔板运动机构驱动方式的革新以及轨迹规划提供了参考依据。